A natureza do cromo

O cromo, elemento símbolo Cr, número atômico 24, massa atômica relativa 51,996, pertence ao elemento metal de transição do grupo VIB da tabela periódica dos elementos químicos. O metal cromo é um cristal cúbico de corpo centrado, branco prateado, densidade 7,1g/cm³, ponto de fusão 1860°C, ponto de ebulição 2680°C, capacidade de calor específico a 25°C 23,35J/(mol·K), calor de vaporização 342,1kJ/ mol, condutividade térmica 91,3 W/(m·K) (0-100°C), resistividade (20°C) 13,2uΩ·cm, com boas propriedades mecânicas.

Existem cinco valências do cromo: +2, +3, +4, +5 e +6. Sob condições de ação endógena, o cromo geralmente tem valência +3. Compostos com cromo +trivalente são os mais estáveis. +Compostos de cromo seisvalentes, incluindo sais de cromo, possuem fortes propriedades oxidantes. Os raios iônicos de Cr3+, AI3+ e Fe3+ são semelhantes, portanto podem ter uma ampla gama de semelhanças. Além disso, os elementos que podem ser substituídos pelo cromo são manganês, magnésio, níquel, cobalto, zinco, etc., de modo que o cromo é amplamente distribuído em minerais de silicato de ferro e magnésio e minerais acessórios.

Aplicativo

O cromo é um dos metais mais utilizados na indústria moderna. É usado principalmente na produção de aço inoxidável e diversos aços-liga na forma de ferroligas (como ferrocromo). O cromo tem as características de duro, resistente ao desgaste, resistente ao calor e resistente à corrosão. O minério de cromo é amplamente utilizado em metalurgia, materiais refratários, indústria química e indústrias de fundição.

Na indústria metalúrgica, o minério de cromo é usado principalmente para fundir ferrocromo e cromo metálico. O cromo é usado como aditivo de aço para produzir uma variedade de aços especiais de alta resistência, resistentes à corrosão, ao desgaste, a altas temperaturas e à oxidação, como aço inoxidável, aço resistente a ácidos, aço resistente ao calor, aço para rolamento de esferas, aço para mola, aço para ferramentas, etc. O cromo pode melhorar as propriedades mecânicas e a resistência ao desgaste do aço. O cromo metálico é usado principalmente para fundir ligas especiais com cobalto, níquel, tungstênio e outros elementos. O cromagem e a cromagem podem fazer com que o aço, o cobre, o alumínio e outros metais formem uma superfície resistente à corrosão, que é brilhante e bonita.

Na indústria de refratários, o minério de cromo é um importante material refratário usado para fazer tijolos de cromo, tijolos de cromo-magnésia, refratários avançados e outros materiais refratários especiais (concreto de cromo). Os refratários à base de cromo incluem principalmente tijolos com minério de cromo e magnésia, clínquer sinterizado de magnésia-cromo, tijolos de magnésia-cromo fundidos, tijolos fundidos, finamente moídos e depois ligados de magnésia-cromo. Eles são amplamente utilizados em fornos de soleira aberta, fornos de indução, etc. Conversor metalúrgico e revestimento de fornos rotativos da indústria de cimento, etc.

Na indústria de fundição, o minério de cromo não interage com outros elementos do aço fundido durante o processo de vazamento, possui baixo coeficiente de expansão térmica, é resistente à penetração de metal e possui melhor desempenho de resfriamento que o zircão. O minério de cromo para fundição tem requisitos rígidos quanto à composição química e distribuição do tamanho das partículas.

Na indústria química, o uso mais direto do cromo é a produção de solução de dicromato de sódio (Na2Cr2O7·H2O) e, em seguida, a preparação de outros compostos de cromo para uso em indústrias como pigmentos, têxteis, galvanoplastia e fabricação de couro, bem como catalisadores. .

O pó de minério de cromo finamente moído é um corante natural na produção de vidro, cerâmica e azulejos. Quando o dicromato de sódio é usado para destruir o couro, a proteína (colágeno) e os carboidratos do couro original reagem com substâncias químicas para formar um complexo estável, que se torna a base dos produtos de couro. Na indústria têxtil, o dicromato de sódio é usado como mordente no tingimento de tecidos, que pode anexar efetivamente moléculas de corante a compostos orgânicos; também pode ser utilizado como oxidante na fabricação de corantes e intermediários.

Mineral cromo

Existem mais de 50 tipos de minerais contendo cromo que foram descobertos na natureza, mas a maioria deles tem baixo teor de cromo e distribuição dispersa, o que tem baixo valor de uso industrial. Esses minerais que contêm cromo pertencem a óxidos, cromatos e silicatos, além de alguns hidróxidos, iodatos, nitretos e sulfetos. Entre eles, os minerais nitreto de cromo e sulfeto de cromo são encontrados apenas em meteoritos.

Como espécie mineral da subfamília dos minérios de cromo, a cromita é o único mineral industrial importante do cromo. A fórmula química teórica é (MgFe)Cr2O4, na qual o teor de Cr2O3 é responsável por 68% e o FeO é responsável por 32%. Em sua composição química, o cátion trivalente é principalmente Cr3+, e muitas vezes há substituições isomórficas de Al3+, Fe3+ e Mg2+, Fe2+. Na cromita produzida, parte do Fe2+ é frequentemente substituída por Mg2+, e o Cr3+ é substituído por Al3+ e Fe3+ em graus variados. O grau completo de substituição isomórfica entre os vários componentes da cromita não é consistente. Os cátions de coordenação de quatro ordens são principalmente magnésio e ferro, e a substituição isomórfica completa entre magnésio-ferro. De acordo com o método de quatro divisões, a cromita pode ser dividida em quatro subgrupos: cromita de magnésio, cromita de ferro-magnésio, cromita de ferro máfico e cromita de ferro. Além disso, a cromita geralmente contém uma pequena quantidade de manganês, uma mistura homogênea de titânio, vanádio e zinco. A estrutura da cromita é do tipo espinélio normal.

4. Padrão de qualidade do concentrado de cromo

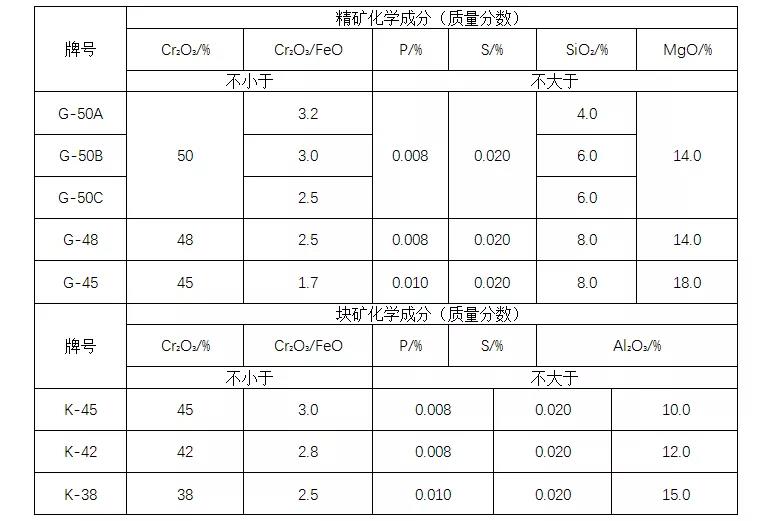

De acordo com diferentes métodos de processamento (mineralização e minério natural), o minério de cromo para metalurgia é dividido em dois tipos: concentrado (G) e minério granulado (K). Veja a tabela abaixo.

Requisitos de qualidade para minério de cromita para metalurgia

Tecnologia de beneficiamento de minério de cromo

1) Reeleição

Atualmente, a separação por gravidade ocupa uma posição importante no beneficiamento do minério de cromo. O método de separação por gravidade, que utiliza camadas soltas no meio aquoso como comportamento básico, ainda é o principal método de enriquecimento de minério de cromo em todo o mundo. O equipamento de separação por gravidade é uma rampa em espiral e um concentrador centrífugo, e a faixa de tamanho de partícula de processamento é relativamente ampla. Geralmente, a diferença de densidade entre minerais de cromo e minerais de ganga é superior a 0,8g/cm3, e a separação por gravidade de qualquer tamanho de partícula superior a 100um pode ser satisfatória. o resultado de. O minério de pedaços grossos (100 ~ 0,5 mm) é classificado ou pré-selecionado por beneficiamento médio-pesado, que é um método de beneficiamento muito econômico.

2) Separação magnética

A separação magnética é um método de beneficiamento que realiza a separação de minerais em um campo magnético não uniforme com base na diferença magnética dos minerais no minério. A cromita tem propriedades magnéticas fracas e pode ser separada por separadores magnéticos de alto gradiente de anel vertical, separadores magnéticos de placa úmida e outros equipamentos. Os coeficientes específicos de suscetibilidade magnética dos minerais de cromo produzidos em várias áreas produtoras de minério de cromo no mundo não são muito diferentes e são semelhantes aos coeficientes específicos de suscetibilidade magnética da volframita e da volframita produzidos em várias regiões.

Existem duas situações no uso da separação magnética para obter concentrado de cromo de alto grau: uma é remover os minerais magnéticos fortes (principalmente magnetita) do minério sob um campo magnético fraco para aumentar a proporção de ferrocromo, e a outra é usar um campo magnético forte. Separação de minerais de ganga e recuperação de minério de cromo (minerais fracamente magnéticos).

3) Seleção elétrica

A separação elétrica é um método de separação de minério de cromo e minerais de ganga de silicato usando as propriedades elétricas dos minerais, como diferenças na condutividade e constante dielétrica.

4) Flotação

No processo de separação por gravidade, o minério de cromita de grão fino (-100um) é frequentemente descartado como rejeito, mas a cromita desse tamanho ainda tem um alto valor de utilização, então o método de flotação pode ser usado para minério de cromita granular fino de baixo teor é recuperado. Flotação de minério de cromo com 20% ~40% Cr2O3 em rejeitos e minerais de serpentina, olivina, rutilo e carbonato de cálcio e magnésio como minerais de ganga. O minério é finamente moído até 200μm, vidro solúvel, fosfato, metafosfato, fluorossilicato, etc. são usados para dispersar e inibir o lodo, e ácidos graxos insaturados são usados como coletor. A dispersão e supressão da lama de ganga é muito importante para o processo de flotação. Íons metálicos como ferro e chumbo podem ativar a cromita. Quando o valor do pH da pasta estiver abaixo de 6, a cromita dificilmente flutuará. Resumindo, o consumo de reagente de flotação é grande, o grau de concentrado é instável e a taxa de recuperação é baixa. Ca2+ e Mg2+ dissolvidos em minerais de ganga reduzem a seletividade do processo de flotação.

5) Beneficiamento químico

O método químico consiste em tratar diretamente certos minérios de cromita que não podem ser separados pelo método físico ou o custo do método físico é relativamente alto. A relação Cr/Fe do concentrado produzido pelo método químico é superior à do método físico comum. Os métodos químicos incluem: lixiviação seletiva, redução da oxidação, separação por fusão, lixiviação com ácido sulfúrico e ácido crômico, redução e lixiviação com ácido sulfúrico, etc. A combinação de métodos físico-químicos e o tratamento direto do minério de cromo por métodos químicos são um dos principais tendências atuais no beneficiamento de cromita. Os métodos químicos podem extrair diretamente o cromo do minério e produzir carboneto de cromo e óxido de cromo.

Horário da postagem: 30 de abril de 2021